传真:0317-3606837

手机:18713783866

13831790072

网址:http://www.hj-xlqp.com/

地址:河间市沙洼乡傅天宫

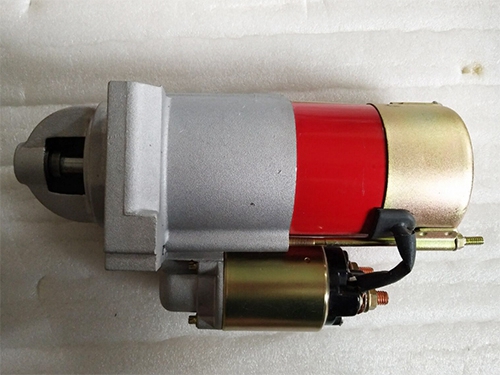

起动机的轻量化及改善起动性能

起动机性能的关键在于提高起动电机的输出功率和力矩。传统的起动机要达到这一目的, 增加体积和重量,而采用减速机构既是提高输出功率和力矩的 方法。减速电机有电励磁减速和永磁减速两种,而采用永磁减速 能减小体积、减轻重量、提高比功率,降低成本、提高工效、增加收益,增加功率和力矩的输出, 起动性能,延长寿命等的优越性。

起动机的设计和制造不断地向前发展,特别轿车起动机出现了多次划时代的变革。20世纪70年代出现在日本的两轴式电励磁减速起动机,使得起动机的重量减少,一台12V.2kW的电励磁减速起动机重量为5.4kg,而同等功率的传统型起动机重量却为11.2kg。

80年代产生了同轴式永磁减速起动机,它具有两轴式减速起动机的优点,而且在外形上酷似传统型起动机,以体积小、重量轻、功率大、小巧美观而在轿车上广泛采用。

90年代的永磁减速起动机 轻、比功率 大。主要措施是减轻了电枢的重量,在电机扼部冲有较大的孔。因为永磁电机的磁场强度低于电励磁电机,冲孔后的电枢扼对永磁电机的磁性能影响不大。但优点却是多方面的:减轻了重量;电枢的动不平衡量减小,因为电枢的动不平衡与电枢的重量成正比;由于动不平衡的减小,而使电机的性能、噪音小、寿命延长。现在的博世公司的起动机功率在0.9- 4.0kW范围内的产品均己采用减速结构,减速机构普遍采用同轴式行星齿轮减速机构。其优点是:减速机构与电机本体为同一轴心线,结构紧凑、形体美观、体积小;在平行啮合的齿轮上没有横向转矩传递;电机运转平稳、振动小、噪音低。

从永磁结构上采用永磁代替传统的电励磁,了对永磁材料的 ;同时也了全塑换向器的制造及粉末冶金齿轮技术等的改进。在达到电磁性能的条件下,要使电枢越轻,则动不平衡就越小,因此90年代对于永磁减速起动机的电枢进行了大胆的创新,在原有电枢相同大小和长度的情况下,将电枢扼部挖空,只留下应有的磁路,使电枢的重量在原来的基础上减少了15%以上。现在减速起动机常用的永磁材料为铁氧体,因为这种材料剩磁高、矫顽力强、磁能积大、完满足中、小型电机性能的要求,具价格便宜。德国博世的永磁减速电机基本上都采用这种铁氧体永磁材料。行星齿轮和内齿轮采用 的粉末冶金技术制造,其优越性:减速齿轮精度提高;工作效率提高;降低成本;使减速机构的传动 平稳、噪音 小。