传真:0317-3606837

手机:18713783866

13831790072

网址:http://www.hj-xlqp.com/

地址:河间市沙洼乡傅天宫

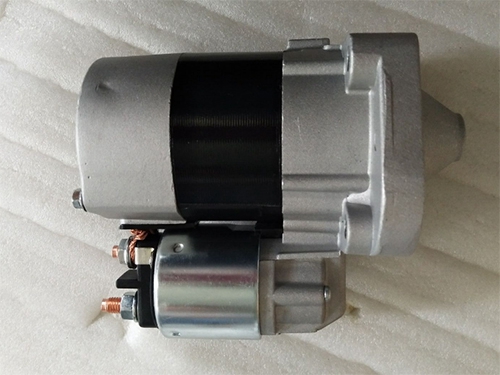

起动机冲击缓冲系统特性的试验方法

在汽车工业中,起动机的冲击缓冲系统是一个重要的组成部分。该系统的主要功能是减少起动机在启动过程中产生的冲击,以保护发动机和其他相关部件免受损害。为了确定起动机冲击缓冲系统的性能达到设计要求,需要对其进行一系列的试验。本文将详细介绍起动机冲击缓冲系统特性的试验方法。

起动机冲击缓冲系统特性的试验主要目的是验证该系统的缓冲效果,并评估其在不同工作条件下的性能。通过试验,可以获取系统的关键参数,如缓冲力、响应时间、长时间性等,以便对系统进行优化和改进。

起动机冲击缓冲系统的试验原理基于动力学和冲击响应理论。在起动机启动过程中,驱动齿轮与发动机飞轮齿圈之间的啮合会产生冲击。冲击缓冲系统通过其内部的橡胶缓冲元件和橡胶固定套等结构,将冲击能量进行吸收和转化,从而减小对发动机和其他部件的冲击。试验过程中,通过模拟起动机的启动过程,测量系统在冲击作用下的响应,以评估其性能。

起动机试验设备:

一、起动机试验台:用于模拟起动机的启动过程,包括电源、控制系统、测量系统等。

二、冲击加载装置:用于模拟起动机启动过程中产生的冲击,包括加载器、冲击传感器等。

三、数据采集系统:用于记录和分析试验过程中的数据,包括冲击力、响应时间、位移等参数。

试验步骤:

一、试验准备:安装起动机和冲击加载装置于试验台上,连接数据采集系统,并设置试验参数。

二、静态试验:在静态状态下,测量起动机冲击缓冲系统的初始性能参数,如缓冲力、刚度等。

三、动态试验:模拟起动机的启动过程,通过冲击加载装置对系统施加冲击,同时记录系统的响应数据。根据实际需要,可以进行不同转速、不同负载等条件下的试验。

四、数据分析:对采集到的数据进行处理和分析,评估起动机冲击缓冲系统的性能。可以通过比较不同条件下的试验数据,找出系统的佳工作参数和改进方向。

通过试验,可以得起动机冲击缓冲系统的关键性能参数,如缓冲力、响应时间、位移等。这些参数可以用于评估系统的缓冲效果,并作为优化和改进系统的依据。同时,还可以根据试验结果对系统进行不怕久性评估,预测其在实际使用中的寿命。

起动机冲击缓冲系统特性的试验方法是通过模拟起动机的启动过程,测量系统在冲击作用下的响应来评估其性能。该方法可以获取系统的关键参数,为系统的优化和改进提供依据。在实际应用中,需要根据具体的试验条件和要求选择适当的试验设备和参数设置,以试验结果的准确性和性。

起动机冲击缓冲系统的主要功能是在起动机启动过程中减少冲击,以保护发动机和其他相关部件。为了深入理解该系统的工作原理,我们需要从其结构和工作过程两个方面进行详细介绍。

在起动机启动过程中,驱动齿轮与发动机飞轮齿圈之间的啮合会产生冲击。这种冲击主要来源于两个方面:一是由于齿轮啮合过程中产生的直接碰撞力;二是由于齿轮传动过程中产生的动态载荷变化。这种冲击会对发动机和其他相关部件造成损害,因此需要采取措施进行缓冲。

起动机冲击缓冲系统通常由橡胶缓冲元件和橡胶固定套等结构组成。橡胶缓冲元件是系统的核心部分,它能够通过自身的变形来吸收和转化冲击能量。橡胶固定套则用于固定橡胶缓冲元件并将其与起动机的其他部件连接在一起。这种结构可以减小冲击对发动机和其他部件的影响。

起动机工作机理如下:

一、冲击吸收:当起动机启动时,驱动齿轮与发动机飞轮齿圈之间的啮合会产生冲击。此时,橡胶缓冲元件会发生变形并吸收部分冲击能量。这种变形可以通过橡胶材料的弹性来恢复,从而减小对发动机和其他部件的冲击。

二、能量转化:除了直接吸收冲击能量外,橡胶缓冲元件还可以将部分冲击能量转化为热能或其他形式的能量。这种能量转化过程可以进一步减小冲击对系统的影响。

三、缓冲效果:通过橡胶缓冲元件的变形和能量转化作用,起动机冲击缓冲系统可以减小冲击对发动机和其他部件的影响。同时,该系统还可以降低起动机启动过程中的噪音和振动水平提升整车的舒适性和稳定性。

起动机冲击缓冲系统的工作机理是通过橡胶缓冲元件的变形和能量转化作用来减小冲击对发动机和其他部件的影响。该系统在保护发动机和提升整车性能方面具有重要作用。在实际应用中需要根据具体的使用条件和要求选择适当的缓冲元件材料和结构形式以确定系统的性能。

下一篇:没有了